کاهش قیمت صنعت نسوز، ناشی از بسته بودن اقتصاد است

شعله رو به خاموشی قیمت در صنعت نسوز

موسسه استاندارد و تحقیقات صنعتی ایران به موجب استاندارد شماره 2631 موادی را نسوز میداند که بتوانند دمای 1450درجه سانتیگراد را تحمل کنند. حدود 80 تا 85درصد نسوزهای تولیدشده در دنیا در کارخانههای ذوبآهن و سیمانپزی مورد استفاده قرار میگیرند و 15 تا 20درصد این مواد در کارخانههای شیشهگری، کاشیسازی، تونلهای آجرپزی و... کاربرد دارند. به این ترتیب، خاصیت اصلی مواد نسوز، مقاومت زیاد در برابر حرارت بالا و عدم تغییر شکل، عدم تغییر عناصر متشکله بر اثر حرارت و شرکتنکردن در واکنشهای شیمیایی است. کالاهایی نظیر چرمنسوز و بلوکنسوز، لولههای سرامیکی نسوز، آجر و موادی از این دست جزو اجناس عرضهشده به بازار در صنعت نسوز به شمار میروند. مواد نسوز در ایران از اهمیت خاصی برخوردارند؛ چرا که برخی از انوع مواد نسوز بهعنوان کالای واسطهای موردنیاز هستند و همواره مصارف گستردهای دارند.

صنعت نسوز در ایران جزو صنایعی است که طی سهدهه گذشته پا به پای صنایع مادر رشد کرده است. تا سال 1400، 61واحد تولیدی در صنعت نسوز ایران فعال بودند و 50درصد تولید کشور در این حوزه در انحصار 7 تا 8 شرکت قرار دارد. همچنین، ظرفیت نسوز در ایران به 600هزار تن در سال میرسد. این در حالی است که مصرف نسوز در کشور به حدود 410هزار تن میرسد. طبق آمار موجود تا اواسط سال 1401 سالانه در کشور، حدود 400هزار تن مواد نسوز تولید شده که از این میزان 240هزار تن در صنعت فولاد و 100هزار تن در صنعت سیمان و مابقی در سایر صنایع مورد استفاده قرار گرفته است.

صنعت نسوز با سه حوزه مهم در ارتباط است و مصرفکنندگان اصلی این صنعت، صنایعی همچون فولاد، سیمان و شیشه هستند. در واقع صنعت فولاد نیروی محرکه صنعت نسوز در ایران است و پس از آن صنایع سیمان و شیشه قرار دارند. بنابراین بررسی وضعیت این صنایع در سطح داخلی میتواند برای این صنعت راهبردی، بسیار راهگشا باشد. در ایران و جهان 60درصد فروش محصولات نسوز به صنعت فولادسازی، حدود 25درصد به صنعت سیمان و مابقی به سایر صنایع اختصاص دارد.

در سالهای اخیر صنعت فولاد در ایران رشد زیادی داشته و رتبه نخست را در زمینه مصرف نسوز به خود اختصاص داده است. هرچند رشد صنعت سیمان قابل مقایسه با صنعت فولاد نبوده است، اما در رده دوم مصرف نسوز قرار دارد.

یکی از صنایعی که در سالهای اخیر در کشور با رشد قابلتوجهی همراه بوده، صنعت شیشهسازی است. این صنعت توانسته است با اتکا به توانمندیهای داخلی، تقاضای داخل را پوشش دهد و در کنار آن درآمد صادراتی برای کشور به ارمغان آورد. بررسیها نشان میدهد که در اوایل انقلاب حدود ۷۰درصد نیاز داخل از طریق واردات تامین میشد، ولی در یکدهه گذشته صنعت شیشهسازی ایران به خودکفایی رسیده و جزو صادرکنندگان بزرگ به کشورهای همسایه و دنیا به شمار میرود. این صنعت بخش اعظم نیاز خود به مواد نسوز را از داخل تامین میکند.

عمده محصولات نسوز ایران به کشورهایCIS، عراق، افغانستان، کویت و سایر کشورها صادر میشود. از آنجا که محصولات دیرگداز جزو کالاهایی به شمار میروند که از لحاظ وزن، سنگین هستند، صادرات آنها به کشورهایی با مسافتهای دور، توجیه اقتصادی ندارد.

یکی از چالشهای اصلی صنعت نسوز در ایران، تعداد زیاد واحدهای فعال در آن است. دومین چالش صنعت نسوز، عدمتوازن در تولید و مصرف است؛ بهطوری که بهدلیل نبود تعادل بین عرضه و تقاضا رقابت شدیدی بین شرکتها وجود دارد که این رقابت نه از نوع کیفیت، بلکه از نوع نرخ است. چالش دیگر صنعت نسوز، سوددهی بسیار پایین آن است. سوددهی در این صنعت کم بوده و این موضوع سبب شده است تا واحدها برای سرمایهگذاری در آینده و بهروز کردن تجهیزات خود با مشکل روبهرو شوند. چالش دیگر صنعت نسوز، مواد اولیه است، به غیر از آلومینوسیلیکات و مقداری منیزیت، کشور در زمینه سایر مواد اولیه مانند بوکسیت، آلومینا و سایر مواد شیمیایی با کمبود روبهروست. بنابراین برای بهبود چشمانداز این صنعت باید به دنبال منابع مطمئنی بود که در کشور وجود دارد.

چالش دیگر صنعت نسوز در ایران، موضوع بهرهوری است. یکی از مشکلات این صنعت به ماشینآلات خارج از ردهای بازمیگردد که در کارخانهها مشغول کار هستند و امکان تولید مناسب و کیفی را ندارند.

موضوع دیگر پایینبودن بهرهوری نیروی انسانی است. در برخی کارخانهها تولید به ازای هر یک نفر حدود 170تن است، اما به صورت متوسط در کشور به ازای هر نفر این آمار به 85تن میرسد که با میانگین کشورهای توسعهیافته فاصله دارد؛ در این کشورها میانگین تولید به ازای هر نفر به 220 تا 250تن میرسد. نیروی انسانی ارزان یکی از نقاط قوت کشور است، ولی با میزان پایین بهرهوری، نیروی انسانی چندان هم ارزان نیست.

چالش دیگر صنعت نسوز در ایران، بالا بودن مصرف انرژی در کشور است. میزان انرژیای که در صنعت نسوز مصرف میشود، حدود دوبرابر میانگین جهانی است و اگر مصرف انرژی ارزان دوبرابر شود، قیمت تمامشده نسوز ارزان نخواهد بود.

بحث نوآوری، فناوری و تحقیقات در صنعت نسوز هم جزو مباحث مهم به شمار میرود. البته در زمینه تحقیق و توسعه صنعت نسوز در جهان سرمایهگذاری کمتری انجام شده و تا حدی میتوان گفت تنها کشوری که تحقیقاتی در این صنعت انجام داده، چین است. این درحالی است که نیازهای مشتریان و نوع تغییر در مواد مصرفی مواردی هستند که باید درباره آنها تحقیق و مطالعه کرد؛ زیرا جهان به سمت تولید نسوزهای خاص پیش رفته و این نسبت 40 به 60 است؛ یعنی 40درصد تولید معمولی و 60درصد تولید ویژه دارند، این در حالی است که در کشور ما بیشتر تولیدکنندگان به سمت تولید نسوزهای شکلدار پیش رفتهاند.

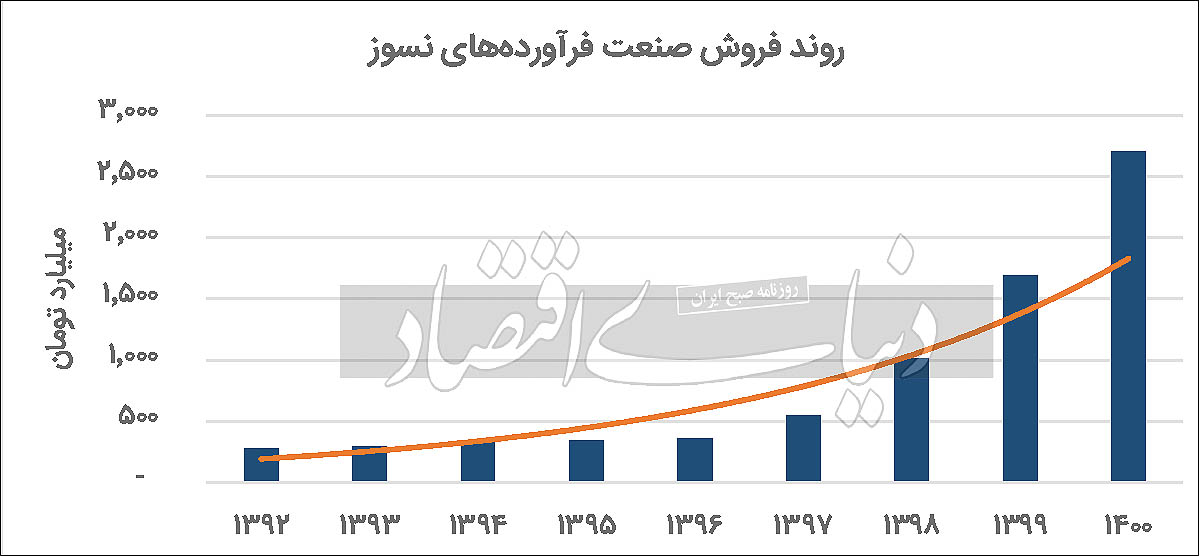

فروش صعودی

از منظر آمار و ارقام موجود میتوان گفت شرکتهای فعال بورسی حوزه صنعت نسوز از وضعیت فروش مناسبی برخوردار بودهاند و در بازه 10ساله -از سال 1392 تا 1401- روند فروش صنعت نسوز دگرگون شده است. روند رشد فروش این صنعت از سال 1392 تا 1396 اندک و ناچیز بود و در این بازه زمانی میانگین رشد فروش به میزان 7درصد ثبت شد. اما از سال 1397 این روند تغییر اساسی داشت و از سال 1397 تا 1401 میانگین رشد فروش 69درصدی مشاهده شد و رشد فروش صنعت نسوز در سال 1397 نسبت به سال 1396، به میزان 51درصد افزایش یافت که این میزان افزایش بهنسبت سالهای گذشته رقم قابلتوجهی بوده است. عرضه سهام «کایزد» در سال 96 میتواند یکی از عوامل این رشد باشد. در ادامه در سال 1398 رشد فروش این صنعت به 86درصد رسید که این میزان از رشد درآمدی در بازه بررسیشده، بالاترین میزان ثبتشده بوده است. در سال 1399 با کاهش رشد، این شاخص به 68درصد رسید. در سالهای بعد نیز این کاهش ادامه یافت و رشد فروش صنعت نسوز در سال 1400 به میزان 60درصد ثبت شد. اما همچنان نسبت به چهارسال ابتدای دوره رقم بالایی بود. در سال 1401 رشد فروش صنعت یادشده به 79درصد رسید. این میزان افزایش در اولین سال قرن جدید شمسی شاید خبر خوبی بوده باشد. اما آمار و ارقام حاکی از آن است که از شهریور سال 1401 تا شهریور سال 1402، درآمد صنعت نسوز حدود 4درصد افت داشته است. به این جهت، از آخرین روند فروش و درآمد این صنعت نمیتوان برداشت مثبتی داشت.

کاهش نرخ فروش؛ مشکل اصلی صنعت نسوز

بررسی آمار مربوط به نرخ فروش و قیمت محصولات مرتبط با شرکتهای بورسی فعال در صنعت نسوز، کاهش قیمت ملموسی را نشان میدهد. از این جهت، تعداد قابلتوجهی از محصولات نسوز کاهش قیمت داشتهاند. از جمله نرخ فروش پرفروشترین تولیدات نسوز در بازار سرمایه، افت داشته است. چرم نسوز بهعنوان پرفروشترین محصول «کایزد» از آخر سال 1401 تا آخر شهریور 1402 به میزان 12درصد کاهش قیمت داشت. همچنین نرخ فروش آجر منیزیت اسپنیل بهعنوان پرفروشترین محصول «کفپارس»، در بازه زمانی مذکور با 16درصد افت مواجه بود.

شاید در وهله نخست این میزان کاهش قیمت رقم بالایی به نظر نرسد؛ اما با توجه به وجود تورم شدید در اقتصاد کشور، قطعا رقم قابلتوجهی بوده است. محصول پرفروش آجر قلیایی نماد «کفرا» هم در بازه زمانی یادشده 3درصد کاهش نرخ فروش داشت. از این وضعیت محصولات نسوز شکلدار و جرم که به ترتیب پرفروشترین محصولات «کآذر» و «کتوکا» بودند، متفاوت بوده است.

از آخر سال 1401 تا آخر شهریور سالجاری، نرخ فروش محصولات نسوز شکلدار به میزان 26درصد و نرخ فروش چرم به میزان 38درصد افزایش داشت و این دو محصول شرکتهای مذکور برخلاف سایر شرکتها و محصولات حاضر در صنعت نسوز، عملکرد مناسبی در برابر تورم شدید حاکم بر بازارها نشان دادند.

تولید وابسته به نوع کالا و عملکرد

تغییرات نهایی تولید صنعت نسوز، در دوره بررسیشده از وضعیت متنوعی برخوردار بوده است. به این جهت، بیشترین رشد تولید در آخر سال 1401 نسبت به آخر سال 1400 به نماد «کفپارس» مربوط میشود. در بازه زمانی یادشده، تولید این شرکت به میزان 100درصد رشد داشته و به عبارت دیگر، تولید این شرکت در بازه یکساله، دوبرابر شده است. اما سایر نمادهای بورسی حاضر در صنعت نسوز اختلاف زیادی از منظر رشد تولید داشتهاند.

بعد از نماد «کفپارس»، بیشترین رشد تولید برای سال 1401 مربوط به نماد «کایزد» بوده و رشد تولید این شرکت در بازه زمانی مذکور، به میزان 35درصد محاسبه شده است.

از سوی دیگر، تولید دو نماد «کآذر» و «کباده» به میزان 4درصد کاهش داشته است. در مجموع، یکی از علل اصلی کاهش تولید محصولات صنعت نسوز، افت قیمت بوده است. از این جهت، تغییر قیمت واردات مواد اولیه صنعت نسوز تاثیر بسزایی بر این جریان داشته است.

اختلاف از منظر سودآوری میان شرکتها

در سمت سودآوری، بهترین عملکرد حاشیه سود مربوط به شرکت «کآذر» بوده است. بنابراین، حاشیهسودهای ناخالص، عملیاتی و خالص برای شرکت یادشده به ترتیب 14.49درصد، 18.32درصد و 18.34درصد بود. در مقابل نیز، حاشیهسودهای ناخالص، عملیاتی و خالص برای نماد «کتوکا» به ترتیب 4.38درصد، 4.42درصد و 3.83درصد ثبت شده است. از این طریق، اختلاف زیادی میان سوددهی شرکتهای فعال در بورس فرآوردههای نسوز مشاهده شد. این قضیه نشاندهنده وجود تنوع زیاد میان محصولات تولیدشده در میان شرکتها بوده است. از جهتی هم آشکار میکند که عملکرد هر یک از شرکتها تاثیر زیادی بر سودآوری آنها داشته؛ چرا که حاشیه سودها برای سایر نمادهای حاضر نیز اختلاف بهنسبت بالایی داشته است.