چادرملو، الگوی ارزشآفرینی

بهرهوری به طور کلی میتواند به صورت استفاده حداکثری از منابع مختلف شامل نیروی انسانی، مواد اولیه، انرژی و ... تعریف شود که در نهایت نیز به کاهش هزینههای تولید، توسعه بازارها، رشد درآمدها و سودآوری میانجامد. بهرهوری مصرف منابع در بخش معدن و صنایع معدنی و به طور خاص در زنجیره فولاد اهمیت بهسزایی دارد، زیرا پیشبرد فعالیتها در این حوزه به مصرف منابع مختلف، آن هم به شکل پایدار گره خورده است. نگاهی به عملکرد و سیاستگذاریها در شرکت معدنی و صنعتی چادرملو، از اهمیت بالای استراتژی بهرهوری مصرف منابع در این شرکت حکایت دارد. این موضوع از مسیرهای مختلفی در شرکت چادرملو دنبال میشود که از جمله آنها میتوان به بهینهسازی مصرف آب و حاملهای انرژی، بهکارگیری تجهیزات مدرن و بهروزآوری و هوشمندسازی فرایند تولید در این شرکت اشاره کرد. اهمیت جایگاه این استراتژی تا حدی است که شرکت معدنی و صنعتی چادرملو، آن را در خط مشی خود نیز مورد توجه قرار داده است.

شرکت معدنی و صنعتی چادرملو به رغم آنکه در دو سال اخیر با چالشها و موانع داخلی و خارجی متعددی نظیر کاهش قیمت در بازارهای جهانی، محدودیتهای مصرف انرژی و رشد هزینههای تولید مواجه بوده، تمرکز خود را بر ارتقای بهرهوری و رشد تولید معطوف کرده است. در این میان ناترازی انرژی و به تبع آن محدودیت های مصرف برق، به یکی از مهمترین چالشهای فولادسازان در چند سال اخیر تبدیل شدهاند. گفتنی است که محدودیتهای اعمالشده در زمینه مصرف برق تنها در زمان پیک بار تابستان سال گذشته، قطع برق کارخانجات تولیدی شرکت چادرملو به مدت یک هزار و ۷۰۰ ساعت را به دنبال داشته است. باید توجه داشت که این شرکت به واسطه بهرهگیری از نیروگاههای سیکل ترکیبی و خورشیدی خود همواره سعی داشته است تا در جبران ناترازی صنعت برق کشور نقش مثبتی را ایفا کند. گفتنی است که نیروگاه سیکل ترکیبی سرو چادرملو با تولید یک میلیون و ۱۹۲ هزار و ۸۶۵ مگاوات ساعت انرژی از تاریخ اول خردادماه تا ۳۱ شهریورماه سال گذشته و همچنین نیروگاه خورشیدی ۱۰ مگاواتی شهید فخریزاده با تولید ۸ هزار و ۵۷ مگاوات ساعت انرژی پاک و تجدیدپذیر در بازه زمانی یادشده، در این مسیر نقشآفرین بودهاند. شرکت معدنی و صنعتی چادرملو توسعه ظرفیتهای نیروگاهی را در طرحهای توسعهای خود لحاظ کرده که احداث نیروگاه سیکل ترکیبی به ظرفیت ۵۴۶ مگاوات در شهرستان اردکان و بهره برداری از فاز یک گازی این نیروگاه به ظرفیت ۱۸۳ مگاوات در تابستان امسال ، احداث نیروگاه خورشیدی ۱۰۰ مگاواتی در خضرآباد، ساخت و بهره برداری از نیروگاه خورشیدی ۱۰ مگاواتی اردکان (امید ۲) و احداث نیروگاه خورشیدی ۱۰ مگاواتی بهاباد (امید ۳) از آن جملهاند. باید توجه داشت که انرژی سهم قابل توجهی از بهای تمامشده تولید در این حوزه را به خود اختصاص میدهد. از این رو، شرکت معدنی و صنعتی چادرملو با اجرای تکنیکها و ابزارهای روزآمد در حوزه مصرف انرژی، در جهت کاهش هزینههای تولید خود حرکت میکند.

در راستای بهینهسازی و کاهش هزینههای مصرف انرژی، نظام مدیریت انرژی (ISO ۵۰۰۰۱) در شرکت معدنی و صنعتی چادرملو پیادهسازی شده است. اقدامات شرکت چادرملو در این زمینه سبب شدهاند که در سال گذشته، مصرف انرژی در اغلب واحدهای تولیدی این شرکت نسبت به طراحی کارخانه با کاهش همراه شود. گفتنی است که میانگین کاهش مصرف برق در کارخانههای گندلهسازی و احیای مستقیم این شرکت به ترتیب حدود ۱۱ درصد و ۳ درصد بوده است. همچنین مصرف گاز نیز در کارخانههای گندلهسازی و احیای مستقیم به ترتیب با کاهش ۳۳ درصدی و ۱۱ درصدی همراه شده است. این در حالی است که میانگین مصرف برق در فولادسازی تنها حدود یک درصد و میانگین مصرف گاز در فولادسازی نیز حدود ۳ درصد در مقایسه با طراحی کارخانه افزایش یافته است.

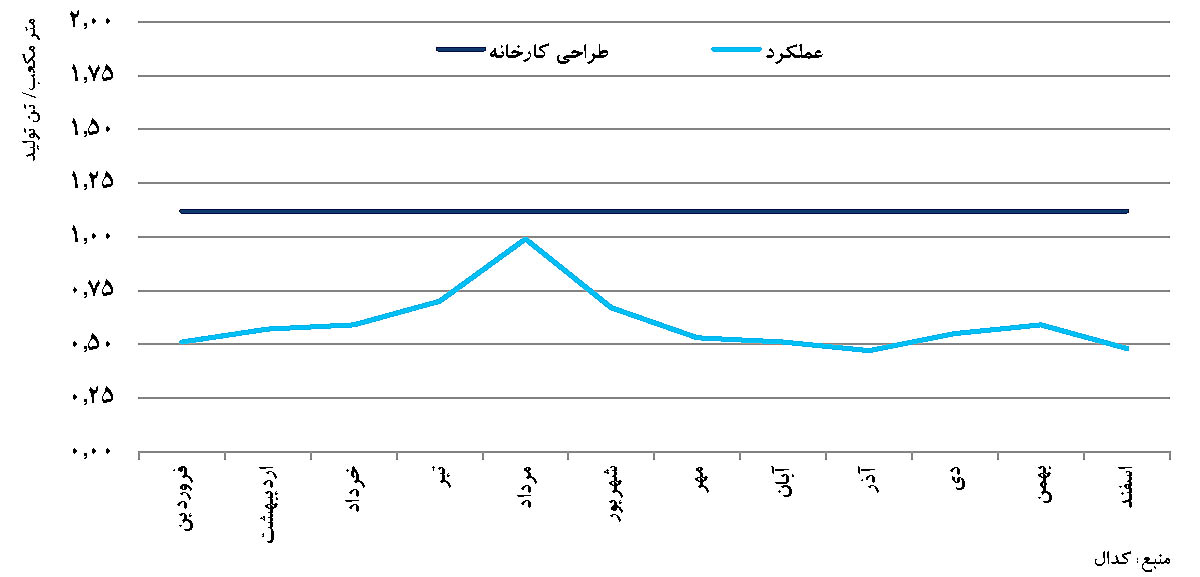

همچنین با توجه به ماهیت آببر بودن این صنعت، شرکت معدنی و صنعتی چادرملو به منظور مدیریت مصرف آب در سطح مجتمع، نظام «ISO ۴۶۰۰۰۱» را پیادهسازی کرده است. گفتنی است که طراحی و فناوری بهکاررفته و مدارهای خنککاری شرکت معدنی و صنعتی چادرملو به گونهای است که برای تولید هر تن فولاد، کمتر از یک متر مکعب آب مصرف میشود که این عدد در بین فولادسازان کشور کمنظیر است. با این حال، شرکت معدنی و صنعتی چادرملو اقدامات ارزشمندی را در راستای بهینهسازی تامین و مصرف آب انجام داده است. این شرکت نسبت به احداث تصفیهخانه فاضلاب شهری اردکان و انتقال بخشی از آن به مجتمع صنعتی چادرملو اقدام کرده است. این مسئله نه تنها باعث بهینهسازی مصرف آب و تامین بخشی از آب صنعتی از پسابهای خانگی میشود، بلکه نقش بهسزایی در ارتقای سطح بهداشت شهروندان نیز ایفا میکند. اقدام دیگر این شرکت با هدف تامین آب پایدار، ابرپروژه نمکزدایی و انتقال آب خلیج فارس (با همکاری وزارت صمت و همکاری چند شرکت بزرگ دیگر) بوده که با تکمیل فاز نخست آن، امکان استفاده از آب نمکزداییشده دریا برای این شرکت و برخی صنایع معدنی دیگر فراهم شده است. گفتنی است که این اقدامات شرکت چادرملو، کاهش مصرف آب را نیز نسبت به طراحی کارخانه در مجتمع صنعتی این شرکت به ارمغان آورده است. در این بین، میانگین کاهش مصرف آب در کارخانههای گندلهسازی، احیای مستقیم و فولادسازی این شرکت در سال گذشته، به ترتیب برابر با ۳۴ درصد، ۲۴ درصد و ۴۸ درصد بوده است. نمودار یک عملکرد مصرف آب در کارخانه فولادسازی شرکت معدنی و صنعتی چادرملو را به تصویر میکشد. چنانکه در نمودار نیز مشاهده میشود، در کل ۱۲ ماه سال گذشته، میزان مصرف آب در کارخانه فولادسازی شرکت چادرملو کمتر از طراحی کارخانه بوده که از اقدامات موثر این شرکت در راستای بهینهسازی مصرف آب حکایت دارد.

میزان نفوذ دانش و فناوریهای روز به بخش معدن و صنایع معدنی در جهان به عنوان یکی از منابع تعیینکننده تولید، تا حدی است که امروز بهکارگیری آنها نه یک انتخاب، که ضرورتی برای حفظ بقا و ارتقای توان رقابت در بنگاهها محسوب میشود. در همین راستا، شرکت معدنی و صنعتی چادرملو نیز، استفاده از ظرفیتهای دانشبنیان را به عنوان یکی از اصلیترین استراتژیهای خود تعریف کرده و به نتایج مثبتی نیز در این خصوص دست یافته است. گفتنی است که پیادهسازی سیستم هوشمند ترکینگ در معدن، سبب شده است که سطح آمادهبهکاری تجهیزات و ماشینآلات این شرکت، با رشد قابل توجهی همراه شود. همچنین بهکارگیری پروژههای هوشمندسازی در مجتمع صنعتی چادرملو، از یک طرف باعث بهبود و ارتقای کیفیت در کارخانه گندلهسازی و شبیهسازی فرایندها در احیا شده و از طرف دیگر نیز، تاثیر مثبتی بر افزایش دقت پارامترهای فرایند داشته است. در خصوص بهرهگیری از فناوریهای روز در واحد گندلهسازی این شرکت نیز میتوان به بهرهبرداری از پروژه تزریق سود و امکانسنجی استفاده از چسبهای ارگانیک اشاره کرد. شرکت چادرملو همچنین برای افزایش بازده ناحیه تولید گندله خام نیز اقدام به افزایش راندمان سرندهای غلتکی (Roller screen) و همچنین استفاده از سیستم پردازش تصویر کرده است که یکی از بهروزترین سیستمهای مورد استفاده در صنایع به شمار میآید. علاوه بر آنها، بهروزرسانی و بهرهبرداری از سیستمهای کنترلی جدید برای اتاق کنترل نیز از جمله اقدامات این شرکت برای بهروز نگه داشتن واحد گندلهسازی بوده است.

شرکت معدنی و صنعتی چادرملو اقدامات متعددی را با هدف کاهش مصرف منابع از جمله انرژی و مواد اولیه در مجتمعهای معدنی و صنعتی خود انجام داده است. از جمله اقدامات انجامشده در مجتمع معدنی چادرملو میتوان به اجرای برنامههای افزایش تولید بالاتر از ظرفیت اسمی، اصلاحات و نوسازی تجهیزات، افزایش ضریب بازیافت (نسبت کنسانتره سنگآهن تولیدی به سنگآهن مصرفی در مقایسه با طرح کارخانه) و کاهش توقفات در مقایسه با طرح کارخانه اشاره کرد. همچنین با توجه به اهمیت بالای بحث پرعیارسازی باطلههای معدنی، شرکت چادرملو نسبت به اجرای این پروژه نیز اقدام کرده است، که به معنای تبدیل سنگآهنهای حاصل از این باطلهها به کنسانتره سنگآهن در کارخانه فرآوری است. البته از تاثیر استقرار نیروگاه اضطراری در مجتمع و تزریق ۲۲ هزار و ۴۶۳ مگاوات ساعت برق به شبکه سراسری نیز نمیتوان به سادگی عبور کرد؛ اقدامی که نقش مهمی در پیکسائی از طریق تولید پایدار داشته است.

شرکت معدنی و صنعتی چادرملو همچنین در مجتمع صنعتی خود نیز گامهای بلندی را در مسیر کاهش مصرف منابع و در نهایت افزایش تولید و کاهش هزینهها برداشته است. افزایش راندمان دیسکها با استفاده از سیستم پردازش تصویر، ارتقای راندمان ناحیه بالینگ از طریق بهینهسازی اسکرینها، استفاده از سود مایع در ترکیب مواد اولیه با هدف کاهش مصرف بنتونیت و کاهش هزینههای تولید در مابقی زنجیره فولاد، تنها گوشهای از اقدامات شرکت چادرملو در راستای بهینهسازی مصرف منابع در کارخانه گندلهسازی بودهاند. این شرکت همچنین در کارخانه احیای مستقیم خود نیز اقدام به بهینهسازی استفاده از «Air cooler» با توجه به دمای محیط، بهکارگیری روشهای تجزیه و تحلیل خرابی برای مدیریت توقفات و کاهش زمان از دست رفته تولید و همچنین جایگزینی قطعات و تجهیزات خارجی با نمونههای داخلی کرده است.

بدیهی است که ارتقای بهرهوری مصرف منابع در کارخانه فولادسازی شرکت معدنی و صنعتی چادرملو به عنوان حلقه نهایی زنجیره فولاد در این شرکت، از اهمیت بهسزایی برخوردار است. از این رو، شرکت چادرملو نسبت به راهاندازی و استفاده از سیستم شارژ گرم در کوره قوس الکتریکی، استفاده از الکترود مسی آبگرد و حذف الکترود گرافیتی دریچه سرباره کوره قوس الکتریکی، استفاده از آجرهای برگشتی در قسمت بالای شل کوره، تبدیل شمشهای معیوب به شمشهایی با طول ۷/ ۱۱ متر، طراحی مجدد و اصلاح فن غبارگیر ۳ به منظور افزایش راندمان، کاهش مصرف برق و کاهش هزینههای تعمیرات اقدام کرده است تا از این طریق گامهای بلندی در راستای بهینهسازی مصرف منابع در کارخانه فولادسازی برداشته باشد.

ازجمله اهم طرحهای در حال اجرای گروه چادرملو :

طرح احداث کارخانه گندله سازی شماره ۲ به ظرفیت تولید سالانه ۵ میلیون تن در اردکان.

طرح احداث کارخانه فروآلیاژها به ظرفیت سالانه ۳۰,۰۰۰ تن فروسیلیکو منگنز،۲۰,۰۰۰ تن فرو منگنز پر کربن و ۱۵,۰۰۰ تن فرو سیلیس .

طرح احداث نیروگاه شماره ۲ سیکل ترکیبی در اردکان به ظرفیت ۵۴۶ مگا وات بصورت EPC .

طرح احداث نیروگاه خورشیدی به ظرفیت ۱۰۰ مگاوات در خضرآباد استان یزد .

طرح احداث نیروگاه خورشیدی به ظرفیت ۱۰ مگاوات در بهاباد استان یزد.

طرح افزایش ظرفیت ناوگان حمل و نقل ریلی و جادهای.

طرح های مشارکتی:

مشارکت در احداث کارخانه فولاد به ظرفیت سالانه۶۰۰ هزار تن در شهرستان ابرکوه .

مشارکت در احداث کارخانه تولید آهن اسفنجی به ظرفیت سالانه ۱میلیون و ۲۰۰ هزار تن در شهرستان ابرکوه.

مشارکت در احداث ۲ کارخانه احیاء مستقیم هر یک به ظرفیت تولید سالانه ۱ میلیون و ۱۰۰ هزار تن آهن اسفنجی در شهرستان های اردبیل و اقلید .

مشارکت در احداث کارخانه الکترودگرافیتی به ظرفیت تولید سالانه ۳۰ هزار تن در اردکان.

و مشارکت در توسعه خط نورد جهت تولید کلاف مفتول فولادی شرکت فولاد شاهرود .