«دنیایاقتصاد» اثر ناترازی برق و گاز بر صادرات را بررسی کرد

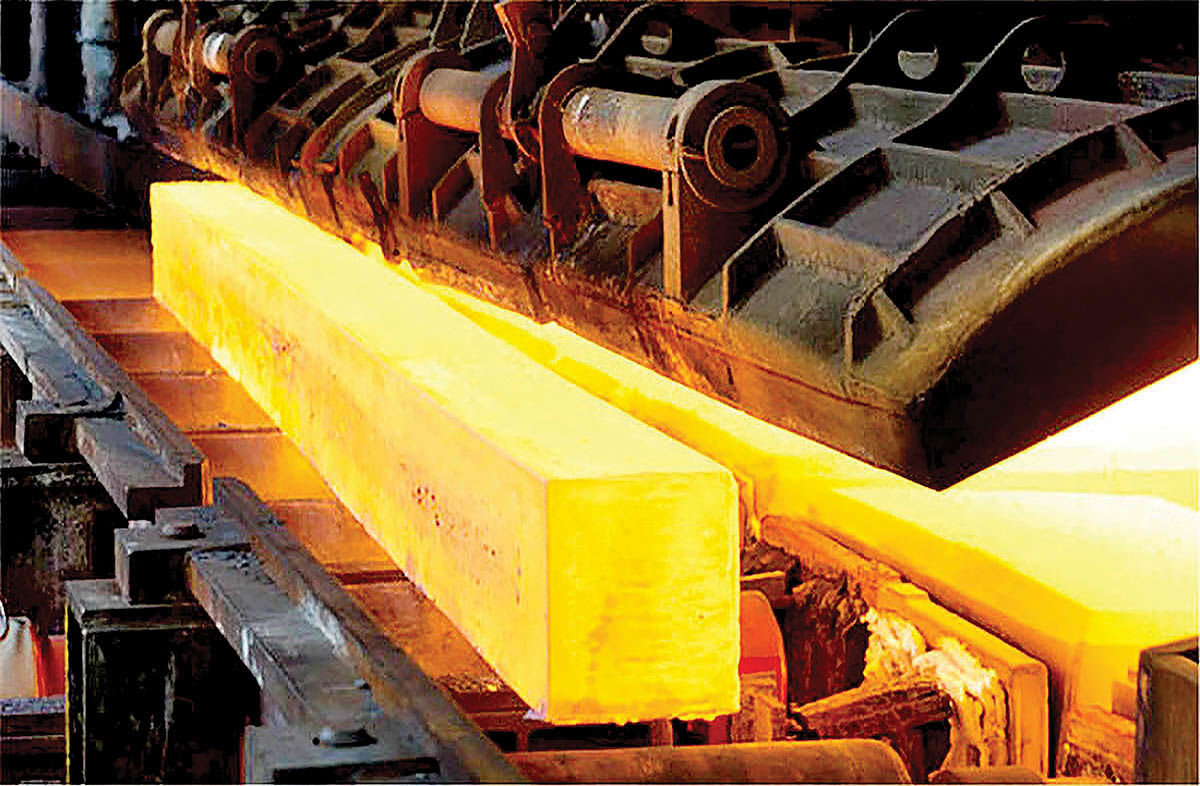

فولاد در تنگنای انرژی

صنعت فولاد به عنوان یکی از صنایع مادر و استراتژیک کشور، نقش مهمی در توسعه اقتصادی و صنعتی ایران ایفا میکند. بررسی تغییرات این صنعت نشان میدهد که صنعت فولاد با وجود ظرفیتهای قابلتوجه، با چالشهای متعددی دست و پنجه نرم میکند. کاهش تقاضای داخلی، افت قیمتهای جهانی و مشکلات مربوط به تامین انرژی از جمله مهمترین عواملی هستند که بر عملکرد واحدهای فولادی تاثیر گذاشتهاند.

مائده مزینانی، تحلیلگر ارشد بازارهای بینالمللی در گفتوگو با «دنیایاقتصاد» در خصوص وضعیت تولید گفت: امسال همچنان با مسائل قطعی برق و گاز و اثر منفی آن بر کاهش تولید مواجه بودیم. تنها در دو حوزه محصولات تخت و آهن اسفنجی به دلیل ظرفیتهای جدیدی که امسال به بازار اضافه شد و همچنین رکوردهای جدید برخی شرکتها در زمینه افزایش تولید، شاهد رشد بودیم. در سایر موارد با کاهش تولید مواجه هستیم که عمدتا ناشی از کمبود برق و گاز در کشور است.

وی در خصوص وضعیت صادرات افزود: در بخش محصولات طویل شاهد رشد صادرات هستیم که دلیل آن این است که بهرغم محدودیتهای رفع تعهدات ارزی، این محصولات بیشتر توسط شرکتهای بازرگانی به صورت زمینی به کشورهای همسایه صادر میشد. این شرکتها عمدتا خرید ریالی انجام میدادند و محاسبات فروش این گروه کالایی بیشتر با دلار آزاد بود، بنابراین صادراتش افزایش پیدا کرد، هرچند در سیستم رسمی برگشت ارز عمدتا ثبت نمیشد.

مزینانی بیان کرد: در مورد سایر محصولات، با کاهش صادرات مواجه بودیم، بهخصوص در محصولات میانی و اسلب که قابل پیشبینی بود. از سال گذشته تقریبا بازار چین را به عنوان هدف صادراتی از دست دادیم و این مساله باعث توقف بخش اعظم صادرات اسلب ایران شد. در بازارهای جنوب شرق آسیا هم تنها یکی دو خریدار برای اسلب ایران وجود دارد و به دلیل شرایط تحریمی، در حوزه صادرات اسلب با محدودیتهای شدید فروش مواجه هستیم.

وی درباره وضعیت قیمتها در بازار جهانی گفت: در بازار جهانی، قیمتها نسبت به سال گذشته کاهش قابلتوجهی داشته است. به طور مثال قیمت اسلب از حدود ۶۰۰ دلار به ۴۵۰ دلار رسیده و این کاهش قیمت در سایر محصولات نیز مشاهده میشود. علاوه بر این، در بازار داخلی نیز با کاهش تقاضا مواجه هستیم که این امر به کاهش قیمتها منجر شده است.

مزینانی در خصوص چالشهای پیش روی صنعت فولاد بیان کرد: مهمترین چالش ما در حال حاضر بحث تامین انرژی است. با توجه به محدودیتهای گازی در فصل سرما و قطعی برق در تابستان، واحدهای تولیدی با مشکلات جدی مواجه هستند. این مساله باعث شده که نتوانیم از ظرفیتهای موجود به طور کامل استفاده کنیم و در نتیجه هزینههای تولید افزایش یافته است.

وی با اشاره به وضعیت صادرات در سال آینده گفت: پیشبینی میشود که در سال آینده نیز با چالشهای مشابهی در حوزه صادرات مواجه باشیم. تحریمها همچنان مهمترین مانع در مسیر صادرات هستند و تا زمانی که این مشکل حل نشود، نمیتوانیم انتظار بهبود چشمگیری در وضعیت صادرات داشته باشیم.

به بیان این کارشناس، در بازار داخلی با رکود نسبی در بخش ساختوساز مواجه هستیم که این موضوع بر تقاضای محصولات فولادی تاثیر منفی گذاشته است. همچنین کاهش قدرت خرید مردم و افزایش هزینههای تولید باعث شده که بسیاری از پروژههای عمرانی با کندی پیش بروند.

وی در مورد راهکارهای بهبود شرایط افزود: یکی از مهمترین اقداماتی که باید انجام شود، حل مشکل تامین انرژی است. باید برنامهریزی دقیقی برای تامین برق و گاز واحدهای تولیدی صورت گیرد. همچنین لازم است که مشکلات مربوط به نقل و انتقالات مالی و تحریمها حل شود تا بتوانیم حضور قویتری در بازارهای صادراتی داشته باشیم.

مزینانی با اشاره به برنامههای توسعهای بیان کرد: بهرغم تمام مشکلات، برنامههای توسعهای در صنعت فولاد متوقف نشده است. چند طرح بزرگ در حال اجراست که با بهرهبرداری از آنها، ظرفیت تولید افزایش خواهد یافت. البته موفقیت این طرحها مستلزم حل مشکلات زیرساختی بهخصوص در حوزه انرژی است.

وی در خصوص چشمانداز قیمتها در سال آینده بیان کرد: با توجه به شرایط اقتصاد جهانی و پیشبینیهای موجود، انتظار میرود که قیمتهای جهانی در سال آینده نوسانات محدودی داشته باشد. البته این موضوع به شرایط اقتصادی چین به عنوان بزرگترین تولیدکننده و مصرفکننده فولاد جهان بستگی دارد.

مزینانی درباره وضعیت تکنولوژی در صنعت فولاد گفت: در حال حاضر بخش قابلتوجهی از تجهیزات صنعت فولاد در داخل کشور تولید میشود، اما همچنان در برخی تکنولوژیهای پیشرفته نیازمند واردات هستیم. تحریمها در این زمینه مشکلاتی ایجاد کرده و باعث شده هزینههای نوسازی و بهروزرسانی خطوط تولید افزایش یابد.

وی در پایان با اشاره به موضوع بهرهوری افزود: یکی از راههای جبران محدودیتهای موجود، افزایش بهرهوری است. در این راستا، شرکتهای فولادی تلاش میکنند با بهینهسازی مصرف انرژی و استفاده از روشهای نوین تولید، هزینههای خود را کاهش دهند. همچنین توسعه صنایع پاییندستی و تولید محصولات با ارزش افزوده بالاتر میتواند به بهبود شرایط کمک کند.

این صنعت همچنان به مسیر خود ادامه میدهد. با این حال، حل مشکلات زیرساختی بهویژه در حوزه تامین انرژی، تسهیل شرایط صادرات و توسعه صنایع پاییندستی میتواند به بهبود عملکرد این صنعت کمک کند. به نظر میرسد برنامهریزی دقیق و اتخاذ سیاستهای حمایتی مناسب برای عبور از شرایط فعلی ضروری است.