«دنیایاقتصاد» بررسی کرد

خوراک ارزی خودروسازی

طبق آخرین آماری که توسط وزارت صنعت، معدن و تجارت اعلام شده، خودروهای تولید داخل بین هزار و ۲۶۰ دلار تا ۴هزار و ۷۲۱ دلار ارزبری دارند. همچنین خودروسازان و قطعهسازان نیز میگویند خودروهای تولید (نه مونتاژ) داخل به طور متوسط ۲هزار و ۶۰۰ دلار (میانگین به ازای هر خودرو) مصرف میکنند. اوضاع در خودروهای مونتاژی به مراتب بدتر است، به نحوی که ارزبری آنها بین سههزار و ۲۹۳ دلار تا ۱۹هزار و ۲۲۸ دلار برآورد شده است. مونتاژیها در ایران معمولا به صورت فول سی کی دی تامین قطعه میشوند، بنابراین داخلیسازی بسیار پایینی دارند و بیشتر موارد استفاده داخلی آنها به رنگ و تا حدی تایر مربوط میشود. در گزارشی که وزارت صمت به تازگی منتشر کرده، آخرین وضع داخلیسازی قطعات خودروهای تولیدی و مونتاژی در کشور اعلام شده است و طبق آن، میزان بومیسازی (بسته به مدل خودروها و اعم از تولید داخل و مونتاژی) بالایهزار دلار و زیر ۲۰هزار دلار است.

پیش از آنکه به جزئیات این گزارش و میزان ارزبری خودروهای تولید داخل بپردازیم، ابتدا این موضوع را مورد بررسی قرار میدهیم که وابستگی به قطعات خارجی چه تبعاتی را به دنبال دارد. از طرفی آیا اصلا داخلیسازی ۱۰۰ درصدی امکانپذیر و البته به صرفه هست؟ در حال حاضر بیش از نیم قرن از عمر خودروسازی ایران میگذرد و این صنعت که روزگاری با کمترین تنوع فعالیت میکرد و حتی برای قطعات پیکان نیز به خارج از کشور وابستگی داشت، حالا با تنوع محصول نسبتا مناسبی مواجه است. از طرفی، خودروسازان بخش قابلتوجهی از قطعات موردنیاز خود را از داخل تامین میکنند. با همه اینها، اتفاقاتی مانند تحریم در این سالها نشان داد که خودروسازی کشور با وجود داخلیسازیهای صورت گرفته، همچنان به تامین قطعات از خارج وابسته است و این موضوع سبب شده و میشود ارز قابلتوجهی بابت واردات قطعات (و البته مواد اولیه) موردنیاز، از کشور خارج شود. این در شرایطی است که هرچه ساخت داخل قطعات افزایش یابد، ارز کمتری نیز از کشور خارج میشود و این موضوع بهخصوص در دوران تحریم (دوران فعلی) از اهمیت فراوانی برخوردار است. با این حال، به دلایل مختلف، خودروسازی ایران نتوانسته از ارزبری در امان بماند و وابستگیاش به واردات، در مقاطعی مانند تحریم خود را نشان داده و سبب افت کمی و کیفی محصولات شده است.

البته نباید فراموش کرد که در دنیا نیز خودکفایی کامل در تامین قطعات موردنیاز خودروسازی، جایی در سیاست تولید خودروسازان ندارد، زیرا نه از صرفه اقتصادی برخوردار است و نه اصلا شاید امکان پیادهسازی این پروژه (ساخت داخل تمام و کمال قطعات) وجود داشته باشد. بنابراین خودروسازی و قطعهسازی ایران نیز نمیتوانند در تامین قطعات و مواد اولیه موردنیاز خود به طور کامل خودکفا شوند. به عنوان مثال، قطعات الکترونیکی تنها چند سورس اصلی و اندک در دنیا دارند که در تیراژ بسیار بالا تولید کرده و بیشتر خودروسازان دنیا نیز نیاز خود را از آنها تامین میکنند. برخی از این خودروسازان طبعا توانایی تولید داخل قطعات موردنظر را دارند، اما این کار برای آنها دارای صرفه اقتصادی نیست، بنابراین از سورسهای معتبر و بینالمللی موجود، بخشی از نیاز خود را تامین میکنند. آنها از چنین شیوهای بهره میبرند تا در هزینههای تولیدشان صرفهجویی شود. بنابراین با توجه به رسم جهانی و البته شرایط خاص خودروسازی و قطعهسازی ایران، امکان و البته صرفه اقتصادی داخلیسازی و تامین تمام قطعات و مواد اولیه موردنیاز (از تامینکنندگان داخلی) وجود ندارد.

با در نظر گرفتن شرایط، ارزبری جزء لاینفک خودروسازی و قطعهسازی ایران به شمار میرود. با این حال اما قطعهسازان معتقدند در حال حاضر نیز امکان و صرفه اقتصادی داخلیسازی بخشی از قطعات وارداتی وجود دارد و اگر سیاستگذار حمایتهای معنوی و مادی لازم و کافی را انجام دهد، میتوان از میزان ارزبری فعلی (به واسطه افزایش تولید داخل) کاست. به گفته آنها، هدف، داخلیسازی تمام قطعات نیست، زیرا نه امکانپذیر است و نه صرفه اقتصادی دارد، اما با توجه به توان موجود میتوان با داخلیسازی بخشی از قطعات، زمینه کاهش وابستگی به خارج از کشور و خروج کمتر ارز را فراهم کرد. با این حال طبق آنچه به خصوص قطعهسازان میگویند، حمایتهای لازم بابت ساخت داخل از سوی سیاستگذار صورت نمیگیرد. این موضوع اتفاقا در ماجرای میزهای داخلیسازی که به پشتیبانی وزارت صمت (در دولت دوازدهم) برگزار شد نیز به چشم آمده و لمس شده است. در این پروژه، بخشی از قطعات به ساخت داخل رسیدند، اما در مواردی به صورت موازی واردات آنها نیز ادامه داشت و دارد. این موضوع سبب شده که سرمایهگذاری قطعهسازان در معرض خطر قرار بگیرد و همچنین انگیزهشان برای ساخت داخل کردن قطعات آب برود. به گفته برخی قطعهسازان، واردات قطعات برای عدهای منافع خاص به دنبال دارد، از همین رو آنها به شیوههای مختلف در این مسیر سنگ اندازی میکنند.

داخلیسازی کامل ممکن نیست

با وجود این گلایهها اما قطعهسازان نیز معتقدند ساخت داخل کردن بخشی از قطعات با توجه به ضعف امکانات (از جمله قدیمی بودن ماشینآلات) و همچنین هزینه سنگین تولید، چندان دارای صرفه اقتصادی نیست. منظور آنها تنها قطعات الکترونیکی نیست، بلکه بخشی دیگر از قطعات را نیز شامل میشود.

در این بین، برخی کارشناسان و فعالان خودروسازی نیز معتقدند قطعهسازان کشور سرمایهگذاری لازم را برای به روزآوری ماشینآلات و تکنولوژی خود انجام ندادهاند، از همین رو هرچه داخلیسازی افزایش یابد، احتمالا کیفیت لازم نیز حاصل نخواهد شد. آنها همچنین معتقدند برخی قطعات اگر از خارج از کشور تامین شوند، در مقایسه با «داخلیسازی» صرفه اقتصادی بیشتری خواهند داشت، زیرا هزینه تامین آنها در مجموع کمتر از ساخت داخل از آب در میآید و این موضوع میتواند روی کنترل قیمت تمام شده خودروهای ساخت داخل اثر قابلتوجهی داشته باشد.

داخلیسازی از دهه 70

مرور پرونده داخلیسازی در خودروسازی ایران نشان میدهد این ماجرا به شکلی جدی از دهه ۷۰ و با پروژه پیکان شکل گرفت. در ادامه حتی موضوع خودروی ملی نیز مطرح شد و سمند از دل آن بیرون آمد، خودرویی که با توجه به یدک کشیدن نام «ملی» انتظار میرفت بیشتر قطعات آن ساخت داخل باشد. با این حال اولا سمند روی پلتفرم پژو ۴۰۵ ساخته شد و ثانیا اینگونه نبود که نیاز به قطعات خارجی نداشته باشد. به هر حال در یک دوره طلایی، بخش قابلتوجهی از قطعات موردنیاز خودروسازی ایران به ساخت داخل رسید، تا جایی که گفته میشد در مقطعی بالغ بر ۹۰درصد قطعات (البته برای دورهای که بیشتر تولیدات، پیکان، پراید و پژو بودند) ساخت داخل شده است. با این تصور بود که انتظار میرفت وقتی صنعت خودروی ایران در سال ۹۱ تحریم شد، آسیب چندانی از این ماجرا نبیند. با این حال، نصف شدن تولید در سال ۹۱ و نزول آن به یکسوم در سال ۹۲، نشان داد در مورد ساخت داخل قطعات اغراق شده است. انتظار میرفت خودروسازی ایران با توجه به آمارهای ارائهشده در مورد داخلی سازی، آسیبی کمتر از اینها را در دوران تحریم متحمل شود، با این حال افت شدید تیراژ گریبان صنعت خودروی کشور را در همان دور اول تحریمها گرفت. در سال ۹۷ نیز که بار دیگر خودروسازی ایران تحریم شد، این صنعت افت تیراژ قابلتوجهی را به خود دید تا بار دیگر ثابت شود با وجود داخلیسازیهای صورت گرفته، وابستگی به قطعات خارجی در صنعت خودروی ایران همچنان در سطحی نسبتا زیاد وجود دارد.

در همین دوران بود که وزارت صنعت، معدن و تجارت تصمیم گرفت نهضت ساخت داخل قطعات را راه بیندازد. در شماره دو هفته گذشته روزنامه و در همین صفحه به واسطه گفتوگو با برخی قطعهسازان، اتفاقات رخ داده در این پروژه را مرور کردیم. با توجه به صحبتهای آنها، مشخص شد اگرچه نهضت داخلیسازی با هیجان نسبتا زیادی شکل گرفت، اما در ادامه حمایتهای مادی و معنوی لازم و کافی از آن انجام نشد و در نهایت این پروژه به اهداف خود نرسید. عنوان شده که با وجود سرمایهگذاریهای صورت گرفته توسط برخی قطعهسازان، سیاستگذار حمایت لازم را مبنی بر ممنوع یا محدود کردن واردات قطعات مشابه انجام نداده و این موضوع قطعهسازان را دلسرد کرده است. در حال حاضر نیز سیاستگذار دیگر شور و هیجان خاصی مبنی بر ساخت داخل قطعات ندارد و به نظر میرسد قطعهسازان نیز از انگیزه چندانی برای ساخت داخل قطعات برخوردار نیستند.

اما وابستگی به قطعات خارجی چه تبعاتی را برای خودروسازی کشور داشته و دارد؟ بدون تردید نخستین پیامد این ماجرا این است که صنعت خودروی کشور برای تولید همچنان باید نگاهش به خارجیها باشد و این موضوع بهخصوص در دوران تحریم لطمات سنگینی را به دنبال دارد. البته با این حال باز هم تاکید میشود که داخلیسازی همه قطعات نه صرفه اقتصادی دارد و نه امکانپذیر است، اما طبعا هرچه ساخت داخل افزایش یابد، این وابستگی نیز کمتر میشود و در مقاطع خاصی مانند تحریم، آسیب کمتری به صنعت و بازار خودرو خواهد رسید. مساله دیگر اما به ارزبری مربوط میشود. کشور بهخصوص در مقطع فعلی که در تحریم قرار دارد، باید تا حد امکان از خروج ارز جلوگیری کند. در این اوضاع و احوال، داخلیسازی هرچه بیشتر قطعات (البته به شرط داشتن صرفه اقتصادی و تولید در سطح کیفی مناسب) میتواند سهم بیشتری در کاهش ارزبری کلی کشور ایفا کند.

جزئیات ارزبری خودروها

اما طبق گزارش اعلامی از سوی وزارت صمت، برای تولید خودروهای سواری در کشور به روش مونتاژ محصولات خارجی، به طور متوسط 14هزار و 500 دلار به ازای هر خودرو مصرف شده است. در مورد خودروهای غیرمونتاژی اما داستان فرق میکند، چه آنکه آنها ارز بسیار کمتری را مصرف میکنند. بر اساس اعلام وزارت صمت، تولید خودرو توسط ایران خودرو و سایپا به طور متوسط دوهزار و 650 دلار (به ازای هر محصول) ارزبری داشته است.

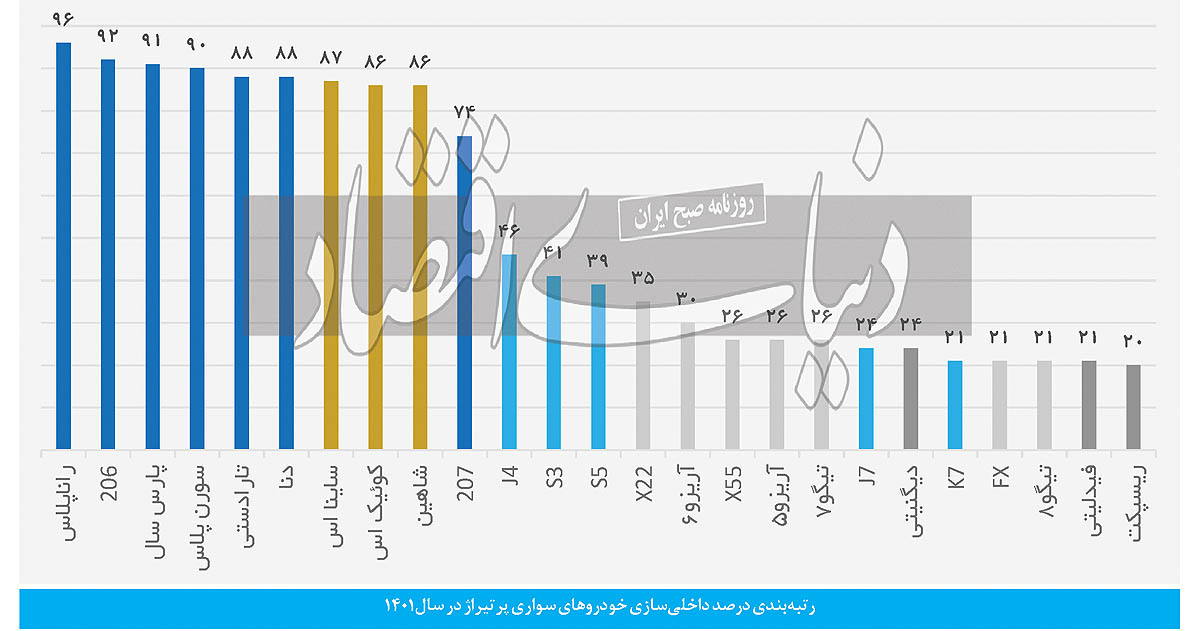

در بین خودروهای تولید داخل، بیشترین ارزبری به پژو 207 اتومات مربوط میشود. بر این اساس، به ازای تولید هر یک دستگاه از این محصول، چهارهزار و 721 دلار ارز مصرف میشود. در کنار پژو 207، دو خودرو دیگر یعنی دنا پلاس توربو و شاهین نیز خودروهای بالای چهارهزار دلار ارزبری به حساب میآیند. تارای دستی و دنا پلاس دستی نیز خودروهایی هستند که بالای سههزار دلار ارزبری دارند. آمار وزارت صمت نشان میدهد بیشتر خودروهای تولید داخل، از نظر مصرف ارز در محدوده بالای دوهزار دلار و زیر سههزار دلار قرار دارند و از جمله آنها، سورن پلاس، 207 دستی، پژو 206 و راناست. در نهایت اینکه سه خودروی دیگر شامل وانت پراید، ساینا اس و کوئیک اس نیز ارزبری زیر دوهزار دلار دارند.

در بین خودروهای مونتاژی اما حداقل ارز مصرفی حدود سههزار و 300 دلار است و سقف آن نیز زیر 20هزار دلار برآورد شده است. رکورددار مصرف ارز در بین خودروهای مونتاژی کشور، هایما در مدل ایکس 7 است که 19هزار و 228 دلار ارزبری دارد. در کنار این خودرو، هایما اس 8، لاماری و T5 بالای 15هزار دلار ارزبری دارند. در جمع خودروهای دارای ارزبری 10 تا 15هزار دلار نیز دیگنیتی و فیدلیتی (متعلق به گروه بهمن) به چشم میآیند. در جمع خودروهای دارای ارزبری 5 تا 10هزار دلار (گروهی که بیشترین فراوانی را دارد)، محصولاتی مانند تیگو، آریزو و جک J4 حضور دارند.

در نهایت اینکه X22 در دو مدل MT و CVT نیز خودروهای دارای ارزبری بالای سههزار دلار و کمتر از سههزار و 500 دلار به شمار میروند.