در گفتوگو با مدیرعامل مجتمع صنعتی ذوبآهن پاسارگاد بررسی شد

۷ خط قرمز در صنعت فولاد ایران

مسعود اعتمادی در گفتوگو با «دنیایاقتصاد» با بیان این مطلب به هفت معضل اساسی در صنعت فولاد ایران در شرایط کنونی اشاره کرد.

به گفته وی ضعف سیاستگذاری در حوزه صادرات محصولات فولادی، سرکوب نرخ ارز و لطمات آن در حوزه تجاری فولاد، نبود یک سیستم تعرفهای مناسب، پایین بودن مصرف سرانه فولاد در کشور، دولتی و انحصاری بودن صنعت فولاد، سیستم سنتی تولید و عدم توازن در قیمتگذاری در این صنعت چالشهای جدی موجود در صنعت فولاد کشور محسوب میشوند.

مسعود اعتمادی در گفتوگو با «دنیایاقتصاد» با بیان این مطلب به هفت معضل اساسی در صنعت فولاد ایران در شرایط کنونی اشاره کرد.

به گفته وی ضعف سیاستگذاری در حوزه صادرات محصولات فولادی، سرکوب نرخ ارز و لطمات آن در حوزه تجاری فولاد، نبود یک سیستم تعرفهای مناسب، پایین بودن مصرف سرانه فولاد در کشور، دولتی و انحصاری بودن صنعت فولاد، سیستم سنتی تولید و عدم توازن در قیمتگذاری در این صنعت چالشهای جدی موجود در صنعت فولاد کشور محسوب میشوند. وی افزود: با کاهش رشد اقتصادی از ۱۰ به ۷ درصد، تکمیل پروژههای بزرگ عمرانی و اشباع صنعت ساختمان در چین در سالهای اخیر مصرف فولاد در چین نه تنها از سیر صعودی بازمانده بلکه ۶ درصد نسبت به سال قبل از آن کاهش پیدا کرده است که این موضوع همزمان با افزایش تولید آن کشور است (امروزه چین ۸۸۰میلیون تن از ۱۶۶۰ میلیون تن تولید جهان را به خود اختصاص داده است).

به گفته مدیرعامل مجتمع صنعتی ذوبآهن پاسارگاد، چین برای از دست ندادن تولید خود در این ظرفیت سیاستهای حمایتی برای صادرات این کالا از جمله تنظیم تعرفهها و جوایز صادراتی اتخاذ کرده، همچنین توافقنامههای عدم دریافت عوارض صادرات مواد خام با استرالیا بهعنوان تامینکننده عمده سنگآهن سبب شده تولیدکنندگان چینی قیمت فولاد را بهصورت بیسابقهای پایین ارائه دهند (285 دلار FOB بنادر چین) که البته کاهش قیمت نفت و در نتیجه بهای کک در این مهم نیز به آنها یاری کرده است.

وی تصریح کرد: در نتیجه اکنون تولیدکنندگان چینی با توجه به پشتوانه مالی بسیار قوی که در سالهای اخیر کسب کردهاند در تلاش برای خارج کردن رقبای خود در بازار صادراتی و کسب بازارهای بینالمللی هستند، حتی اگر در این vمقطع زمانی دچار ضرر هم بشوند.

اعتمادی اظهار کرد: در ایران مساله کنترل ارز، تلاش برای کسب بازار صادراتی و بازارهای بینالمللی را برای تولیدکنندگان داخلی سختتر کرده است، به گونهای که طی دوسال اخیر بیش از 40 درصد هزینههای ریالی افزایش یافته، حال آنکه نرخ ارز ثابت ماند v vه یعنی دلارهای نفتی بهجای اینکه صرف زیرساختهای کشور شود، جهت کنترل بازار و از بین بردن تولید داخل صرف شده است.

اعتمادی خاطرنشان کرد: هماکنون کشورهای تولیدکننده فولاد در منطقه برای نجات صنعت فولاد کشورشان تعرفههای وارداتی بالایی وضع کردهاند. بهعنوان مثال ترکیه ۳۵ و امارات ۳۰درصد، ولی متاسفانه این عوارض هماکنون در کشور ما ۱۰درصد است که آن هم با توجه به تاخیر کمنظیر دولت در تصمیمگیری بعد از ۴ ماه اتخاذ شد. این درحالی است که در ترکیه طی کمتر از یک هفته این تصمیمگیری انجام شد اما در ایران به قدری این موضوع دیر اجرایی شد که واردکنندهها فرصت کافی برای واردات ارزان داشتند تا بتوانند با شمش ارزان چینی کنترل بازار را در اختیار بگیرند که متاسفانه این موضوع با کاهش شدید مصرف آهن در کشور نیز همزمان شده است.

مدیرعامل مجتمع صنعتی ذوبآهن پاسارگاد افزود: درحال حاضر مصرف آهن به ازای هر ایرانی حدود 180 کیلوگرم در سال است (3 سال پیش این عدد حدود 280 کیلوگرم بوده) که دلیل عمده آن رکود بازار ساختوساز و پروژههای عمرانی کشور است. شاخص مصرف سرانه آهن نشان از رشد سرمایهگذاری و ایجاد زیرساخت در یک کشور دارد که این عدد در ایران متاسفانه با کشورهای عقبافتاده برابری میکند. بهعنوان مثال این عدد در کشور 4/ 1 میلیارد نفری چین حدود 520 کیلوگرم به ازای هر نفر است.

وی تصریح کرد: عدم اجرای پروژههای عمرانی در کشور و عدم وضع تعرفه و نهایتا سیاستهای فوقالعاده انفعالی دولت باعث کاهش مصرف و قیمت فولاد شده که عرصه را برای کل دستاندرکاران چرخه صنعت فولاد سخت کرده است. اعتمادی درخصوص معضلات درون زنجیره فولاد خاطرنشان کرد: زنجیره فولاد در کشور از خطوط کنسانتره، گندله، احیا، فولادسازی و نورد تشکیل یافته که خطوط کنسانتره، گندله و احیا با توجه به سیاستهای دولتهای قبل و این دولت در دستان شرکتهای دولتی و نیمهدولتی است. تاکنون قیمتگذاری این چرخه به گونهای انجام پذیرفته که عمده ارزش افزوده تولید فولاد در بخش گندلهسازی قرار گرفته که فروش آن بهصورت خاص در انحصار دو شرکت معدنی بزرگ کشور است چراکه معادن مهم کشور در اختیار آنها قرارداده شده است. ازسوی دیگر بخش باقیمانده ارزش افزوده در کنسانتره و احیا قرار دارد که آن هم در دست شرکتهای دولتی و نیمهدولتی است؛ این درحالی است که بخشهای ذوب و نورد که بخش خصوصی نیز در آن وارد شده است مجبورند یا بدون منفعت یا با ضرر ادامه کار دهند. به گفته وی، ارزش افزوده بخش گندلهسازی بنا بر گزارشهای بازرسی مالی وزارت صنایع ۵۵ درصد، احیای مستقیم ۲۵ و حال آنکه فولادسازی کمتر از ۱۰ درصد بهصورت میانگین بوده است؛ یعنی فولادسازی هزینه سرمایه در گردش خود را نیز نمیتواند بهدست بیاورد.

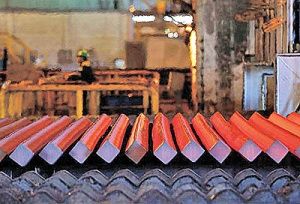

حال آنکه استهلاک، سرمایهگذاری در بخش فولادسازی به ازای هر تن تولید 3 برابر گندلهسازی و 2 برابر احیای مستقیم است. مدیرعامل مجتمع صنعتی ذوبآهن پاسارگاد اظهار کرد: از یک سو افزایش مصرف داخل با اجرایی شدن طرحهای عمرانی و ایجاد تعرفه مناسب جهت تقابل با کاهش قیمت فولاد چین توسط دولت از سوی دولت میتواند چرخه کل فولاد را بهبود بخشد. اما اکنون با توجه به شرایط سخت داخلی و بینالمللی برای تولیدکنندگان فولاد، بیش از پیش لزوم ایجاد توازن در قیمتگذاری در چرخه فولاد وجود دارد تا با بهرهگیری از آن شرکتهای فولادی بتوانند ادامه حیات دهند و دیگر شاهد تعطیلی بنگاههای اقتصادی نباشیم. اگرچه زمان زیادی از دست رفته است، ولی با درایت وزیر صنایع بخشنامهای جهت بهبود این موضوع صادر شده که متاسفانه اصحاب قدرت و انحصار در کشور قصد دارند از اجرای آن جلوگیری کنند. وی با بیان اینکه مجموعه ذوبآهن پاسارگاد با ظرفیت نامی 5/ 1 میلیونتن در سال بزرگترین فولادساز بخش خصوصی است، افزود: این مجموعه که در جنوب شهر شیراز واقع است فولاد خام را بهصورت شمش فولادی بیلت و بلوم تولید میکند. خط اصلی تولید از یک کوره 150 تنی Ultra High Power قوس الکتریکی، کوره پاتیلی و ماشین ریختهگری 6خطه مداوم تشکیل شده است. اعتمادی با بیان اینکه از نظر کیفی، این مجموعه از گریدهای ساختمانی تا گریدهای کمکربن صنعتی را تولید میکند، تاکید کرد: این مجموعه قصد دارد با انجام طرح توسعه اقدام به تکمیل چرخه تولید خود براساس شارژ آهن اسفنجی گرم به فولادسازی و شارژ شمش گرم به خط نورد، کند.

ارسال نظر