پارادایم شیفت کیفی با تولید روباتیک

دو رویکرد بهبود کیفیت تامینکننده (SQI) و طراحی دیجیتالی آزمایشها (DoE) در مجموع کمک میکنند تا تولید صنعتی به نقطه تضمین کیفیت برسد. گزارش تازه هفتهنامه صنعت آمریکا (industry week) نشان میدهد، در شرکتهایی نظیر هیتاچی، رویکرد بهبود کیفیت تامینکننده کمک کرده است تا مدیران عملیاتی از نتایج بازرسی ورودی برای دریافت بینش عملی کنترل کیفیت استفاده کنند.

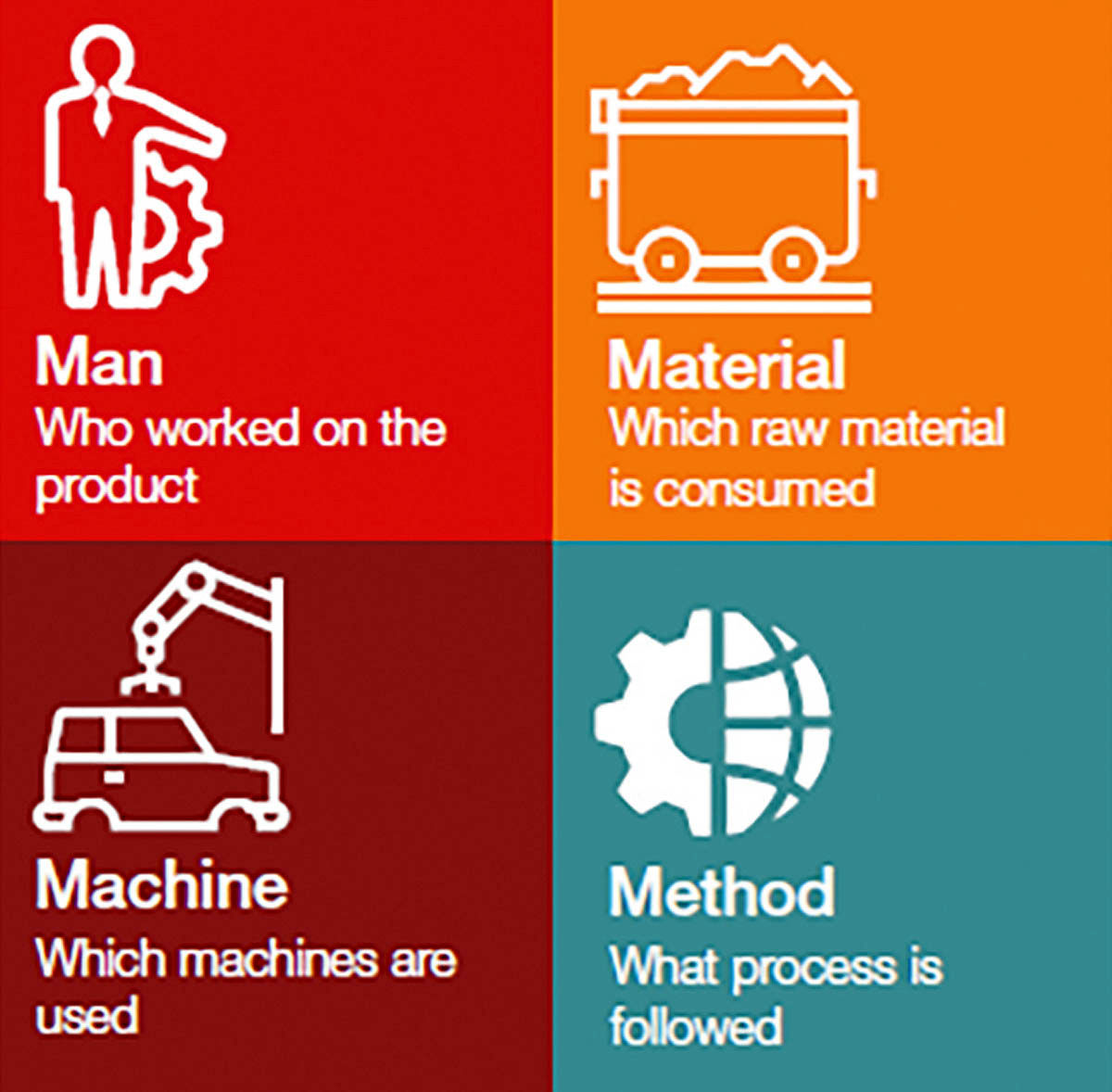

این روش به این شکل انجام میشود که با کمک هوش مصنوعی، روی دادههای بازرسی کیفیت پایش و تحلیل اعمال شده، بهطور خودکار ریسکهای کیفیت بالقوه بررسی شده و فرآیندی از اقدامات اصلاحی توسط تامینکنندهها (SCAR) آغاز میشود. به کمک چنین رویکردی، بینش خاصی برای تیمهای داخلی بنگاه بهمنظور بهینهسازی پارامترهای کیفیت به وجود میآید. از آن سو به کمک چارچوب طراحی دیجیتالی آزمایشها، هر بنگاه قادر خواهد شد تا تاثیرات این رویکرد را عینا بررسی و تغییر در ورودی فرآیند را با خروجی مقایسه و ارزیابی کند. در حالت عادی کنترل کیفی تمرینی طولانی و زمانبر است که به مجموعهای از منابع نیاز دارد تا به نقطه مطلوب برسد. با کمک ابزارهای دیجیتال، میتوان این فرآیند را در زمانی کمتر انجام داد. دادههای چهارگانه بنگاه که از ماشینها گرفته و شامل انسان، ماشین، مواد و روش میشود، با استفاده از الگوریتمهای مبتنی بر هوش مصنوعی تجزیه و تحلیل و بهینهسازی در چند مرحله انجام میشود. سپس تجزیه و تحلیل ویدئوها و تصاویر عملیاتی میشود. برای نمونه این مرحله در صنعت خودرو به این شکل خواهد بود که سامانه، جزئیات یک قطعه و تجزیه و تحلیل ویدئو و تصویر آن را در خط تولید ثبت میکند.

الگوریتمهای مبتنی بر هوش مصنوعی برای تعیین سوراخها و مهرههای از دست رفته، شمارش کل مهرهها و همچنین ترسیم مختصات هر سوراخ برای اطمینان از کیفیت محصول، بررسیهای دقیقی انجام میدهند. نظارت از راه دور مرحه بعدی است که کنترل کیفیت را به روندی ساده تبدیل میکند. نظارت از راه دور کیفیت به این شکل محقق میشود که دادههای عملکرد عملیاتی ماشینها و محصولات حاضر در خط تولید برای تجزیه و تحلیل علل ریشهای مشکلات جمعآوری میشود؛ روشی که تشخیص خطا از راه دور را در دسترس مدیران عملیاتی قرار میدهد. این رویکرد بهبود مستمر کیفیت را امکانپذیر میکند و از سوی دیگر، دادههای عملکرد جمعآوریشده از ماشینها باعث افزایش دید سایتها برای بهبود هزینههای نگهداری و کاهش هزینههای سرمایه میشود.

چنین تواناییای به کمک دادهها و تحلیل آنها در بطن یک سیستم مبتنی بر هوش مصنوعی کمک میکند تا بنگاه قبل از شکایت مشتریان، اقدامات پیشگیرانه انجام دهد. در دنیای بهشدت متصل کنونی با مشتریانی که همیشه خواستار اتصال و پلتفرمهای متعدد هستند، نبض عملکرد محصول در همین روند متصل و برخط میزند. برنامههای تعامل با مشتری، بستهبندی هوشمند و راهحلهای ردیابی مبتنی بر زنجیره بلوکی و ارتباطات میدانی نزدیک (NFC) و بینشهای مشتری مبتنی بر تجزیه و تحلیل دادههای بزرگ، بنگاه را در بالاترین وضعیت ممکن برای تولید صنعتی کیفی قرار میدهد.

همانطور که جمعآوری دادهها در زمان واقعیتر میشود و اسناد مدیریت کیفیت فعال میشوند، پتانسیل تجزیه و تحلیل آنلاین روی مجموعه دادهها امکانپذیر میشود، از این رو، کیفیت از توصیفی به پیشبینی میشود. با استفاده بیشتر از هوش مصنوعی و یادگیری ماشین، انتظار میرود که به هدف نهایی یعنی تجویزی بودن و توصیههایی که به حل جامع مساله خطا برسد یا به کیفیت نازل در روند تولید، کمک کند.

بازرسی فرآیندی زمانبر، چالشبرانگیز و مستعد خطاست، چه یک قطعه ورق فلزی باشد یا هر محصول دیگری که از نظر عیوب سطحی بازرسی میشود. راهحل انقلاب دیجیتال در این زمینه، آزمایشگاه تحقیقاتی محصولات و مرکز نوآوری اجتماعی (CSI) است که هردو با نرمافزار پردازش تصویر مبتنی بر یادگیری عمیق، بازرسی را توسعه دهند. سیستم بازرسی با حساسیت بالا میتواند عیوب سطحی مختلف مانند فرورفتگی، ضربه و خراش را دستهبندی کرده، جزئیات دادههای به دست آمده را تجزیه و تحلیل کرده و برای نظارت از راه دور و ردیابی عملکرد تولید، دادهها را ذخیره و قابل ارزیابی کند.

این مهم از آن جهت برای بنگاه اهمیت دارد که از دوبارهکاری در فرآیند تولید پیشگیری میکند. پیشبینی کیفیت فرآیند برای کاهش چالش دوبارهکاری مهم است. با تضمین کیفیت، این دوبارهکاری از بین میرود. در یک تجربه ملموس، یک شرکت تولیدکننده تایر در طول فرآیند بازرسی پس از پخت محصول با مشکلات دوبارهکاری مواجه شد. راهحل تیم عملیاتی، بازبینی پارامترهای مختلف ناظر بر فرآیند تولید بود. آنها سپس دادهها را از ماشینآلات و سایر منابع جمعآوری و یکپارچه و در نهایت عوامل مهمی را کشف کردند که بر کیفیت نهایی محصول تاثیر گذاشت. همزمان این تیم یک مدل مبتنی بر هوش مصنوعی و یادگیری ماشینی را توسعه داده که برای پیشبینی کیفیت لاستیک تایر قبل از خشک شدن محصول استفاده شد؛ کاری که در نهایت به اپراتور کمک کرد تا برای بهینهسازی تولید و عبور از مشکل اقدام کند.