نگاه

فرآوری مکانیزه آهن قراضه ضرورت و مزایا

بهره جستن از سیستم ذوب القائی که در ایران بهجز مجتمع ذوبآهن اصفهان اغلب مجتمعهای ذوبآهن از این روش استفاده میکنند عامل وابستگی شدید این مجتمعهای ذوبآهن به آهن قراضه به عنوان یک ماده اولیه استراتژیک است.

میلاد کیوانسرایی

بهره جستن از سیستم ذوب القائی که در ایران بهجز مجتمع ذوبآهن اصفهان اغلب مجتمعهای ذوبآهن از این روش استفاده میکنند عامل وابستگی شدید این مجتمعهای ذوبآهن به آهن قراضه به عنوان یک ماده اولیه استراتژیک است. اما نکته حائز اهمیت، هزینههای ناشی از استفاده از این ماده اولیه است که با افزایش روزانه در بخشهایی همچون نیروی انسانی، هزینه ماشینآلات و تجهیزات، هزینههای پنهان در عملیات فناوری آهن قراضه روبهرو میشود. برخی از مجتمعهای ذوب در نوع کوره مورد استفاده در مجتمع (کوچک بودن حجم کوره و کوچک بودن دهانه کوره) و نبود آهن قراضه مناسب این کورهها مجبور به پرداخت هزینههای گزاف در هنگام خرید این ماده اولیه میشوند.از این رو لزوم وجود شرکتهای توانمند در ایجاد خطوط مکانیزه فرآوری آهن قراضه که امکان تهیه آهن قراضه مناسب برای استفاده در هر نوع کورهای ضروری است و اینجاست که استفاده از خطوط شریدر در شرایط فعلی بیش از پیش احساس میشود که میتوان با یک سرمایهگذاری اولیه کلان، مشکلات مورد اشاره را از میان برداشت.

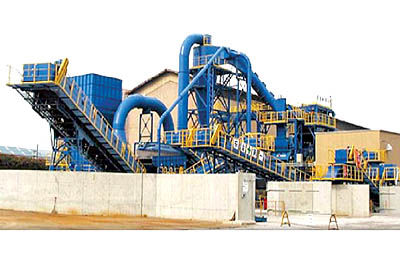

خط شریدر چیست؟

خط مکانیزه فرآوری آهن قراضه یا همان شریدر، خطی است که میتواند آهن قراضه را تا پهنای (۶/۲) متر نیز تغذیه کند یا به عبارت دیگر امکان تغذیه یک خودرو به صورت کامل برای این خط امکانپذیر است. با توجه به مکانیزم به کار رفته در این خط استفاده از آن مزایایی خواهد داشت که عبارت است از:

۱- کنترل دقیق محصول خروجی در کمترین زمان.

۲- جداسازی دقیق و مناسب آهنآلات قراضه.

۳- ارسال محصول مورد نظر مطابق با الزامات مشتری.

۴ - ایجاد امکان برای مشتریان برای حصول به آنالیز مناسب ذوب.

۵ - توانایی و عملکرد فوقالعاده بالای قراضه.

۶- قابلیت پردازش(۱۱۰۰)تن انواع آهن قراضه در روز.

۷ - جداسازی خاک و آشغال.

۸ - جداسازی فلزات غیر قابل بازیافت و آهنهای غیر فلزی از فلزات ذوبی.

۹- آماده نمودن محصول با خلوص بالایی از آهن برای فروش به مشتری.

۱۰- افزایش کیفیت و مناسب بودن کیفیت محصول و افزایش ارزش افزوده.

۱۱- قابلیت دستیابی به قراردادهای تامین با ثباتتری بهخاطر عرضه کیفیت بهتر.

۱۲- افزایش چگالی و کاهش هزینههای حملونقل.

(این نکته به دلیل افزایش سطوح کمیو کیفی محصول خروجی نسبت به سایر روشهای فرآوری موجود است)

۱۳- قابلیت افزایش ظرفیت دستگاه تا (۶۵۰)هزار تن در سال.

۱۴- حفظ و نگهداری محیط زیست به دلیل داشتن بک فیلتر و فیلتر جهت جذب گرد و غبار حاصله.

۱۵- سلامت و ایمنی نیروی انسانی به دلیل تکنولوژی پیشرفتهتر.

به دلیل مکانیزه بودن این خط و استفاده از تکنولوژی روز دنیا در آن و همچنین کاهش چشمگیر دخالت مستقیم نیروی انسانی در عملیات فرآوری اهداف فوق حاصل میشود.

آنچه که ذکر آن در اینجا ضروری است این موضوع است که تمامی مزایای ذکر شده در سایر روشهای فرآوری آهن قراضه به سختی حاصل میشود.

مزایای این روش برای مدیران کارخانههای ذوب:

۱- به علت همگن بودن قراضه، نیاز به آرایش قراضه به تفکیک درجه در پاتیل ذوب نیست و در نتیجه نیاز به چیدمان انواع درجات قراضه در پاتیل وجود ندارد.

۲-حذف خاک و آشغال از آهن.

۳-جداسازی آهنهای غیرقابل دستیافت (آهنهای حبس شده در بین آلیاژهای دیگر) وغیرفلزی (حذف PBحذف CU).

۴- ثبات دانسیته بالا و همگنسازی محصول (تبدیل سایز قراضه) ۲/۱ تا ۳/۱میلیمتر به محصول قراضه با ابعاد(۲۰۰میلیمتر).

(به علت نوع فرآیند فرآوری آهن قراضه در این روش و محصول خروجی از این خط که دارای کمیت و کیفیت در خور توجه است دستیابی به این هدف را امکانپذیر کرده است. )

۵-کاهش عمده در رسوبات حاصل از فرآیند ذوب (کاهش سرباره ذوب).(یکی از عوامل موثر در کاهش سرباره در فرآیند ذوب آهن قراضه افزایش سطح کیفی این ماده در قبل از عملیات ذوب است. )

۶-کاهش زمان پالایش و صرفهجویی در مصرف اکسیژن کوره.

۷-کاهش زمان شارژ همراه با صرفهجویی در حرارت کوره.

سطح بالای کمیت و کیفیت آهن قراضه به دست آمده در این روش موجب صرفهجویی چشمگیر در مصرف انرژی خواهد شد.

۸-پر شدن سریعتر کوره با تعداد سبد کمتر.

(افزایش سطح کمیت آهن قراضه فرآوری شده و حصول بهترین نتایج در اندازه آهن قراضه به دست آمده تعیینکننده سرعت بارگیری کوره است. )

۹- افزایش ایلد (راندمان ذوب).

(فرآوری مناسب آهن قراضه و افزایش کیفیت و کمیت آهن قراضه فرآوری شده علت این امر است. )

۱۰- قابلیت افزایش تولید و حجم سالانه محصول بدون هیچگونه افزایشی در هزینههای سربار.

( این موضوع به دلیل مکانیزه بودن و سرعت بالای عملکرد این خط در فرآوری آهن قراضه است.)

ارسال نظر